案例介绍

一、关于东洲电气

东洲电气是一家以智能制造为愿景、以技术研发为核心、以自主创新为导向的高新企业,致力于为新能源、轨道交通、有色冶金、制药等产业提供专业级自动化系统集成方案。公司主要业务涵盖自动化系统集成产品的设计与开发、自主产品研发与创新,工矿产品增值代理。

二、挑战(痛点)

1、设备异构化与协议不统一

工厂内新旧设备混杂,不同品牌、型号的设备采用各异的通信协议(如 Modbus、Profinet、S7 COMM、OPC UA 等),缺乏统一的数据接口标准,导致设备接入数字化数据平台时需额外开发大量适配程序,增加了接入难度和成本。

2、数据采集范围与质量难以保障

需采集的数据涵盖设备运行参数、生产工艺数据、能耗数据等多类型信息,但部分老旧设备无数据采集功能,需加装传感器;同时存在数据抖动、噪声干扰、采集频率不匹配等问题,导致采集到的数据完整性和准确性不足,无法为后续分析提供可靠支撑。

3、边缘计算能力不足与数据传输压力大 生产现场产生海量实时数据,若直接上传至云端,会占用大量网络带宽,且易因网络波动导致数据传输延迟或丢失。而当前工厂边缘节点普遍缺乏数据预处理、过滤、分析的计算能力,无法实现本地化数据优化,加重了云端存储和处理负担。

4、数据安全与隐私防护风险突出 设备数据、生产工艺数据等涉及企业核心商业机密,数据在采集、传输、存储、使用过程中面临泄露、篡改、网络攻击等安全风险。传统的设备物联系统多缺乏完善的加密机制、访问权限控制和安全审计功能,难以满足数据安全合规要求。

5、设备运维与数据应用脱节 虽实现了设备数据上云,但缺乏针对饮料生产场景的数据分析模型(如设备能耗体系、成本分摊、产能优化等),导致海量数据无法转化为有效的运维和生产指导信息,设备物联与数据采集后仅停留在数据展示层面,未充分发挥数据业务管理价值。

三、解决方案

1、全场景设备覆盖,编织智能感知网络

建立全厂统一的能源分摊与损耗分析模型,推动资源利用效率提升35%。

2、标准化与模块化设计

本次项目首次在东洲电气构建了“工业数据采集标准体系”,涵盖设备状态、工艺指标、能源消耗、故障异常等多维度数据标准。数据采集系统采用模块化架构设计,支持快速适配不同产线设备,未来可无缝扩展至全国多家工厂,形成跨区域、跨场景的制造设备互联与数据采集系统部署模版。

3、业务模型标准化,快速扩展业务应用

通过构建“数据-业务-决策”闭环管理模型,将采集数据转化为可落地的管理工具:

生产管理提效:基于实时数据构建设备综合效率(OEE)、产能负荷等核心指标分析模型,自动生成生产日报、能耗月报等20+类管理报表,实现全厂无纸化作业,报表编制工时压缩20%;

成本控制精准化:通过能源数据实时监控与智能分摊,动态优化水/电资源配置,预计年节约能耗成本超300万元;

快速场景扩展:标准化业务模型支持跨工厂复制,可快速适配新建产线或改造旧线。

增收超千万元,推动生产执行效率与管理能效的全面跃升。

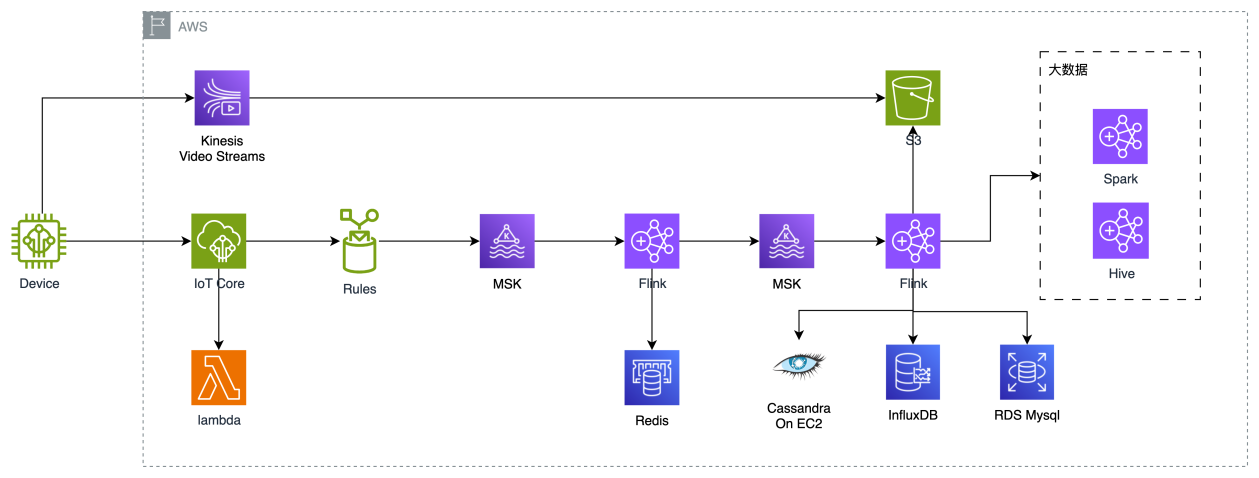

四、技术架构

整体平台架构在AWS的基础设施上,设备数据通过IoT Core连接,数据流通过AWS Lambda计算服务进行初步处理,然后通过MSK(Amazon Kafka)和Flink进行实时流处理。处理后的数据存储在AWS S3中,并进一步通过Spark和Hive进行大数据分析,结果存储在Cassandra、InfluxDB和RDS MySQL等数据库中。使用Redis作为数据缓存,整个流程支持数据的实时分析和存储,支撑大规模物联网数据处理场景。

五、结果与效益

通过全新构建的工厂数据采集平台,支撑东洲电气搭建了 “采集有标准、分析有模型、业务可复制”的数字化生产管理体系。项目落地后,工厂实现设备综合效率(OEE)提升130%、生产点巡检效率提升50%,每年降本超百万元,增收超千万元,推动生产执行效率与管理能效的全面跃升。